十年磨一劍,我公司持續改進大尺寸橡膠密封圈

時間:2023-06-25 作者:揚中市橡膠塑料廠有限公司

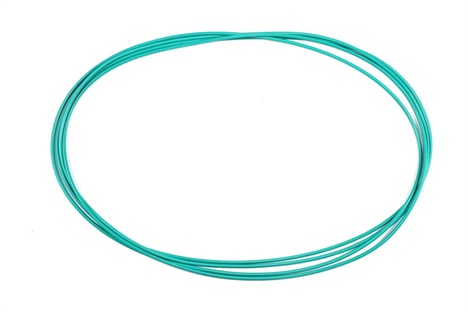

十年磨一劍,我公司持續改進大尺寸橡膠密封圈生產工藝大尺寸或大直徑密封圈一般是指直徑超過500毫米的橡膠密封圈(如O型圈,墊片等)。大型密封圈(特別是O型圈)在石化、真空、汽車、半導體等領域有運用。

考慮到平板硫化機的尺寸限制,大型密封圈給傳統的模壓技術帶來挑戰。一種解決方法是通過將模具改成蛇形或迷宮形的方法使模腔走道相對集中在較小區域。這樣剛脫模的密封圈呈纏繞扭曲的形態,打開后則變成正常的密封圈,但是帶來的問題就是容易偏心失圓。另一種常見的替代方案是將硫化成熟的橡膠擠出條粘接成大密封圈。粘接采用的粘接劑一般為氰基丙烯酸酯。這種方法雖然簡單,但是弊端明顯,主要是粘接劑的物理化學性能達不到橡膠特別是含氟橡膠的標準,這就導致接頭的強度和耐腐蝕性遠低于膠條本身。接頭也就成為O型圈的薄弱環節,容易滲漏和磨損。此外對于清潔或真空環境下的密封,膠的使用也可能存在污染問題。因此,粘接方案一般僅適用于靜態、低壓,和低要求工況,難以適應動態、高壓、腐蝕等環境。

針對上述難點,揚中市橡膠塑料廠有限公司自2008年以來就采取分段硫化的方法改進大直徑密封圈生產工藝。在根據截面確定模具后,一套模具可以生產大直徑的密封圈。同時膠條粘接通過二段硫化的自然交聯來實現,接頭處的物理化學性能和膠條本身基本一致。在該方法下,接頭硫化的處理成為關鍵,對混煉膠性能,模具設計及工藝流程都提出較高的要求,公司在這方面積累了較多的技術資料。

上一篇:氟膠板在對沖擊性能上面有什么優勢

下一篇:氟橡膠條在應用的時候需要注意什么